这家大兰液压制造商 将会阐述注塑机所用塑料加工机械的液压装置运作机制。

这台主要成型机器由美国一家企业制造,属于55吨级别的塑料制造装置,运用了快速装接工艺,结合了负载感应的功率适配方式,并且配备了电脑操控的液压马达技术。

电液比例控制系统及其工作原理:

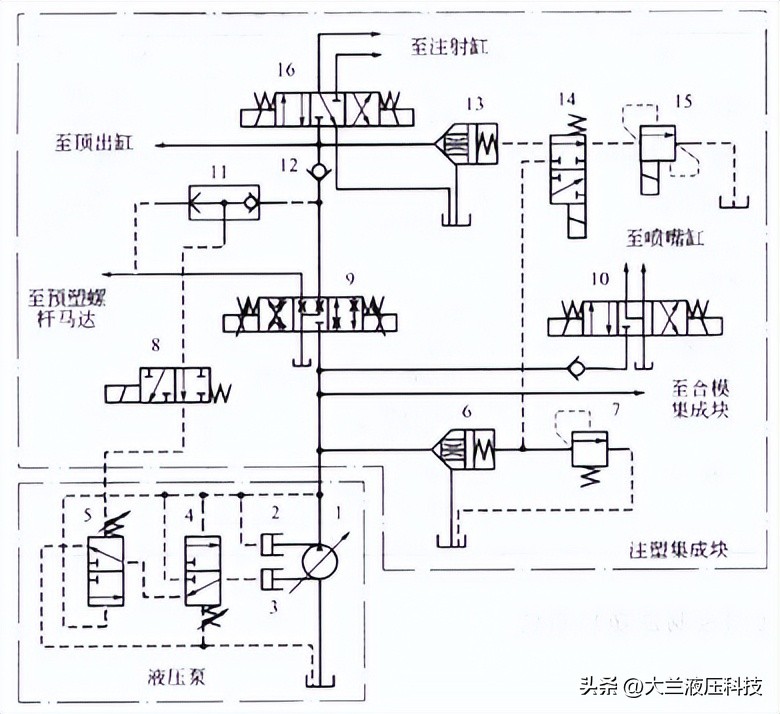

该注塑机的电液比例控制装置示意图见于图1。此液压系统包含三个核心构成,分别是液压泵,注塑油路单元以及合模油路单元。

液压泵1作为系统动力来源,负责驱动喷嘴移动液压缸、合模液压缸、预塑螺杆液压马达、注塑液压缸以及顶出液压缸等执行部件运作,以达成不同工作流程。此泵属于压力补偿负载传感轴向变量柱塞泵类型。变量活塞2和3负责调节泵的排量,泵体内部集成负载传感阀5和压力补偿阀4。阀5接收执行部件的负荷压强信息,然后调节可变活塞的移动,达成调节功能。阀4直接受到泵出口油压的影响,一旦压力超越其弹簧设定值,便经由控制可变活塞的位置,让泵的输出量降低kaiyun全站网页版登录,达成压力限制作用。

系统中的多数液压阀都集装在一个组合油路板上。插装阀六是系统的主要溢流装置,和远程溢流阀七配合,充当系统的保护装置;阀六也能通过二位N通电磁换向阀十四,由电液比例溢流阀十五对泵的作业压力实施远程分级调控。三位N通电磁换向阀十负责操控喷嘴缸的来回运动方向。节流装置配备的电液比例换向阀9,负责管理预塑螺杆马达、顶出缸以及注塑缸的行进轨迹和速率。插装阀13和阀15联合运作kaiyun.ccm,能够对注塑缸的注入力度进行连续调节。三位N型电磁换向阀16负责确定注塑缸的行进路线。梭阀11承担着监测负载压力的任务,它把负载压力通过二位N通电磁换向阀8的右侧传递给负载传感阀5,让泵在负载传感模式下运行;一旦阀8转换到左侧位置,泵的高压油会经由阀8流到阀5的上端液控入口,促使泵切换到压力补偿模式运行。

合模油路块里,除了阀9一样的电液比例方向阀,还配置了其他液压阀,总共有七个,它们共同负责操控合模缸,确保注塑模具能够顺利开启和锁紧。为了让模具能够快速开关,同时降低液压泵的功率需求,在合模缸的油路系统中特别设置了一个储液箱。这个合模油路块被固定在注塑机的侧面,并且通过管道与液压泵和液压缸相互连接。

注塑机的电液比例控制系统原理图

图1注塑机的电液比例控制系统原理图

液压泵是可变式的;涌塞有两个,也是可变的;有一个压力调节装置;有一个负载感应部件;有一个主溢流插装阀;有一个远程压力调节溢流阀;有一个双位四通电磁换向器;有一个比例式换向器;有一个三位四通电磁换向器;有一个中间继电器;有一个单向部件;有一个插装阀;有一个双位四通电磁换向器;有一个电液比例溢流阀;有一个三位四通电磁换向器

系统的控制和调节原理如下:

这个系统里的液压泵能够选择负载压力感应或者压力校正这两种控制方法,这两种方法的切换是通过阀门8来完成的。在负载感应控制模式下,阀门八位于右侧状态,如图所示位置,梭阀十一检测到的负载压力施加于阀门五上端液控室,与泵的供油压力形成对比,只要供油压力和负载压力的差值,也就是阀门九作为节流阀两端存在的压力差,恰好等于阀门五的预设压力值,即1.8MPa,那么泵的两个变量活塞三和四就会稳定在某个对应的平衡点,泵一排出的油量正好配合阀门九的开启程度所允许的负载油量,达成供需平衡,借此达到节能效果,同时确保执行机构,即预塑螺杆马达,能展现出优良的速度负载响应能力。

注塑进行中,电磁铁8启动后转换到左侧位置,液压泵l切换为压力补偿模式运行。泵的供油压力会伴随注塑进程逐步上升,一旦泵压超过压力补偿阀4的设定值(17MPa),阀4立即切换到顶部状态,压力油流向变量活塞3,导致泵的输出量降低,从而达到限压效果。

另外云开·全站体育app登录,合模缸和注塑缸的液压管路分别配置了两个压力监测装置,用于测量管路的工作压力值。每个液压缸的表面都安装了线性位移检测器,用来确定缸体当前所处的具体位置。采集到的压力数据和位置信息会传输给计算机,计算机依据这些数据对整个系统的运行过程实施闭环自动调节。操作者能够依据成型制品的体积、注塑时长、作业负荷等条件,从预设的十种参数方案里挑选合适的设定,借助控制界面完成设定;同时,也能够利用屏幕装置来监视设备运行状况。

技术特点 :

这个系统使用可变排量泵来提供动力,依靠负载感应达成液压泵和执行部件的效能适配,具备显著的节能效果。

2、采用插装阀技术,系统通流能力大,反应快,密封性能好。

通过运用电液比例方向阀,能够对执行器的运行方向和速度进行联合管理,以此适应注塑机在多种操作场景下对流量提出的不同标准,并达成比例调节的目标。

运用电脑达成整个系统的电液比例闭环操控技术融合为一,控制精确度与自动化水平高。