0简介

混凝土是由粗骨料、细骨料、水、外加剂等原料按一定比例配制而成的混合物。混凝土的质量直接影响建筑产品的寿命,混凝土的搅拌工艺直接影响混凝土的质量。因此,合理选择搅拌工艺,加强混凝土生产过程的控制具有重要意义。目前,国内外许多学者对混凝土搅拌工艺进行了研究。研究结果认为:二次搅拌提高了混凝土界面的微观均匀性;减少水泥颗粒的团聚,提高水化程度;改善混凝土界面区域的水合物分布状态,全面改善混凝土的各项性能。

石屑是生产碎石过程中筛出的副产品,是河沙的替代品之一。与河沙相比,石屑具有表面粗糙、边缘锋利、石粉含量高、需水量高的特点。为了研究石片混凝土的制备方法,本课题组根据石片的特性[9]和石片混凝土配合比的设计,对石片混凝土的生产技术进行了研究。搅拌过程对混凝土的工作性能和性能有影响。对强度的影响进行了实验研究,本文介绍了相关实验结果。

1原材料

水泥:江门海螺牌,P·O42.5,普通硅酸盐水泥;粉煤灰:湖南华润,二级粉煤灰;碎石:新会诏安石料量,5mm~25mm连续级配;石片:新会云峰石场,颗粒级配二级,细度模数3.1,石粉含量10.8%;减水剂:华南理工大学HG97A聚羧酸高性能减水剂;水:饮用水。

2 测试计划

参照《输水工程混凝土试验规程》(JTJ270)和《混凝土质量控制手册(第二版)》,试验设计了5种搅拌工艺,配制混凝土,测试混合料的工作性能、强度测量 7d 和 28d 时混凝土的强度。

2.1 测试方法

以不同的喂料顺序全部采用石片代替河砂,按照GB/T50080-2016《普通混凝土拌合料性能试验方法标准》对混凝土拌合料的性能进行试验研究。按照GB/T50081《普通混凝土力学性能试验方法标准》制作150mm立方体试件,成型养护试件,进行抗压强度试验。

2.2 混合设备

采用单卧轨强制式混凝土搅拌机,型号:SJD-60,生产厂家:上海东兴建筑材料检测设备有限公司,料仓容积:60L。

2.3 配合比

石片混凝土配合比见表1,混凝土搅拌体积为25L。

2.4 混合过程

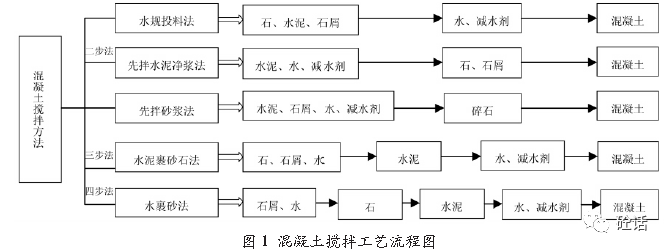

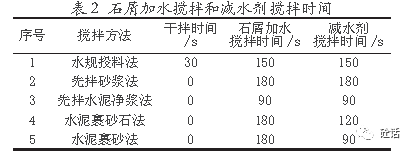

总共采用了五种混合工艺进行比较。搅拌流程如图1所示,石片加水搅拌时间和减水剂搅拌时间见表2。

2.4.1水调投喂方法

调水投料方法参照《输水工程混凝土试验规程》(JTJ270)设计。投料顺序为:加入碎石→胶凝材料→石片→干拌30s→加水和减水剂→搅拌150s→出料。

2.4.2先拌砂浆法

首拌砂浆法的投料顺序为:加入胶凝材料→石片→水和减水剂→搅拌90秒形成水泥砂浆→加入碎石→搅拌90秒→出料。

2.4.3 先拌水泥浆的方法

水泥浆一法的投料顺序为:加入胶凝材料→水和高效减水剂→搅拌90秒形成水泥浆→加入石片→碎石→搅拌90秒→出料。

2.4.4 水泥裹砂法

水泥覆膜砂石法的投料顺序为:加入碎石、石片→加入1/3拌合水→搅拌30秒润湿骨料→加入胶凝材料→搅拌30秒→加入剩余的加水与减水剂混合→搅拌120s→出料。

2.4.5 水泥裹砂法

水泥覆膜砂法的投料顺序为:加入石片→加入部分拌和水30秒(使石片含水量达到15%~20%)→加入碎石→搅拌30秒→加入胶凝材料→搅拌30秒→加入剩余拌合水和减水剂→搅拌90秒→出料。

3 测试结果与分析

3.1 测试结果

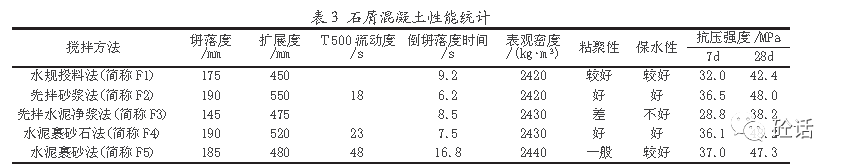

采用相同的石片混凝土配合比和相同的原材料,按上述五种方法搅拌混凝土,比较不同投料顺序配制的石片混凝土的工作性能和抗压强度。

工作性能主要检测坍落度、坍落度流出时间、T500流动性、膨胀度、粘结力、保水性等七项指标。石片混凝土试验结果见表3。

3.2 测试结果分析

3.2.1工作绩效结果分析

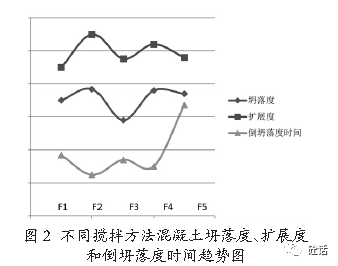

从图2可以看出,5种方法配制的混凝土的坍落度、膨胀度和坍落时间的变化具有一定的规律性,即坍落度大、膨胀度大、坍落时间短。

从表3可以看出,F2和F4的流动性、粘结性和保水性均优于F1,F1的流动性、粘结性和保水性优于F3和F5。比较五种方法的流动性、粘结力从性能和保水性可以看出kaiyun全站网页版登录,F2配制的混凝土工作性能最好。

造成测试结果差异的原因可能有两个:一是石片加水后的搅拌时间——影响石片的吸水率和石片的分散性;二是石片加水后的搅拌时间——影响石片的吸水率和石片的分散性;其次,减水剂的搅拌时间——影响减水效果。由于石片的石粉含量为10.8%云开·全站体育app登录,石片的吸水率较大,加水后搅拌时间较长开yun体育app官网网页登录入口,有利于石片充分吸收水分,使石片中的石粉充分分散。 ;另外,本次试验中使用的HG97聚羧酸高性能减水剂不仅对石片具有良好的分散效果,而且具有很强的保坍作用。较长的搅拌时间有利于发挥减水剂的性能,提高流动性。

由于F2的石片加水后的搅拌时间和减水剂的搅拌时间均为最长的180s,均高于F1的150s,因此其胶凝材料和石粉的分散效果最好,减水剂效果最好。所以F2的工作性能最好。 F3石片加水后搅拌时间为90s,仅为F1搅拌时间150s的60%。而F3减水剂的搅拌时间为180s,比F1的150s的搅拌时间长了33%。这可能是因为石片不能充分吸收水分,石粉未能充分分散减水剂,可能会导致减水剂用量过多,导致性能不佳。

F4石片加水后搅拌时间为180s,比F1石片加水后150s搅拌时间长33%。 F4减水剂搅拌时间为120s,比F1减水剂150s搅拌时间缩短33%。这可能是由于同一时间造成的。此时,石屑搅拌时间的影响超过了减水剂搅拌时间的影响,导致F4的工作性能优于F1。

F5石片加水后搅拌时间为180s,比F1的150s长33%。而F5减水剂的拌和时间为90s,比F1缩短了60%。由于减水剂的搅拌时间太短,影响了其效率,导致F1的工作性能优于F5。

综合以上五种方法分析可知,获得良好工作性能混凝土的前提是石片有足够的加水时间(不少于150s),减水剂的拌和时间不能太长。太短(不少于120s)。

3.2.2 强度结果分析

由表3可知,F2、F4、F5配制的7d混凝土强度分别为36.5MPa、36.1MPa、37.0MPa,均高于F1配制的7d混凝土强度(32.0MPa) ,分别增长14.1%和12.8%。 15.6%; F3配制的7d混凝土强度为28.8MPa,比F1降低10.0%。 F2、F4、F5配制的28d混凝土强度分别为48.0MPa、48.2MPa、47.3MPa,均高于F1配制的28d混凝土强度(42.4MPa),分别提高13.2%、13.7%分别为 % 和 11.6%; F3 配制的混凝土28天强度为38.2MPa,比F1降低9.9%。

造成这种结果的原因是不同的搅拌工艺改变了骨料与水泥石界面之间的结合力。 F2、F4、F5采用“制壳”搅拌工艺,提高单位时间内水泥颗粒的水化程度,增强骨料与水泥石界面的粘结力[2,8],从而改善混凝土的性能。提高混凝土强度。 F2、F4、F5的7d强度比F1的7d强度高12.8%~15.6%; F2、F4、F5的28d强度比F1的28d强度高11.6%~13.7%。 “造壳”提高强度的规律与文献报道一致,但提高程度存在一定差距。 F3的7d和28d强度均低于F1的原因是F3的工作性能较差,混凝土内部结构不够密实,骨料与水泥石界面的粘结较差。

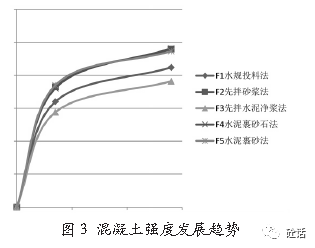

3.2.3 强度发展趋势分析

从图3可以看出,在0-7d阶段,F2、F4、F5配制的混凝土的发育速度快于F1,F3混凝土的发育速度落后于F1;在7-28d阶段,5条曲线的斜率接近,表明强度发展速度较为接近。这是因为F2、F4、F5石片加水后的混合时间较长,减少了石片中石粉的团聚,提高了工作性能,所以三者的工作性能均优于F1 。 F2、F4、F5 3条曲线接近重叠,表明通过“制壳”混合工艺,在相同配合比下,强度发展率接近,28d强度也比较接近。最低28d强度为最高强度的98.1%。差异在2%以内。

3.2.4 工作绩效与强度的关系

流动性、粘聚性和保水性是混凝土拌合料和易性的评价指标。流动性、粘结性、保水性良好,则混合料的工作性能良好。从表3可以看出,F2和F4配制的混凝土的工作性能和强度比较接近,F3的工作性能和强度次于其他四种。因此,从表3可以看出,石片混凝土的工作性能与强度之间呈现出正的规律:工作性能越好,混凝土的强度越高。这是由于混凝土工作性能良好,混凝土内部均匀性和密实性较好,混凝土强度较高。

4 结论

⑴石片混凝土拌合料的工作性能与石片搅拌时间和减水剂搅拌时间有关。获得良好工作性能混凝土的前提是石片有足够的加水搅拌时间(不小于150s),减水剂的搅拌时间不能太短(不小于120s)。

⑵石片混凝土的工作性能和强度具有正的规律性。工作性能良好的混凝土具有较高的强度。

⑶ 先拌砂浆、裹砂石水泥、裹砂水泥三种方法均优于水表加料法。先拌水泥浆的方法不如水表加料法。

⑷先拌砂浆法配制的石片混凝土工作性能最好,水泥包裹砂石法配制的石片混凝土强度最高。综合考虑工作性能和强度因素,水泥裹砂石法最为理想。 (来源:《广东建材》2020.01)