调节阀:

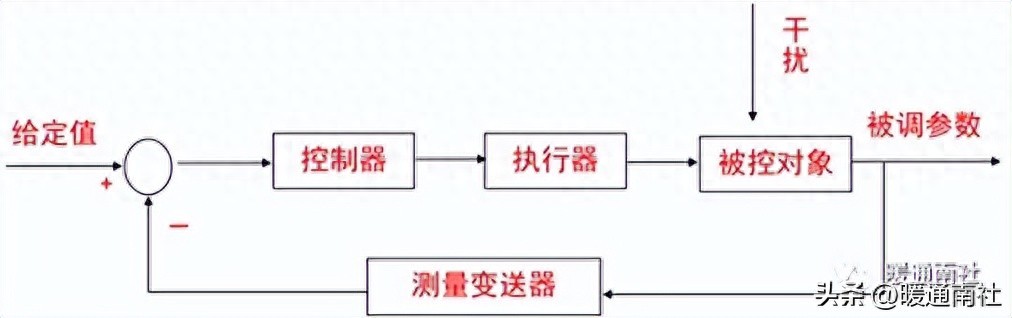

调节阀的核心功能在于控制流量的增减(或调节阀后压力),它接收来自控制器的指令信号,进而调整管道中流体的流量(即调整流量大小),以此达到生产流程自动化的目的。

按用途和作用分类:

截断功能主要应用于中断或连接流体通道,例如闸阀、截流阀、球形阀、圆盘阀、旋塞阀以及隔膜阀等。

止回类:用于阻止介质倒流。包括各种结构的止回阀。

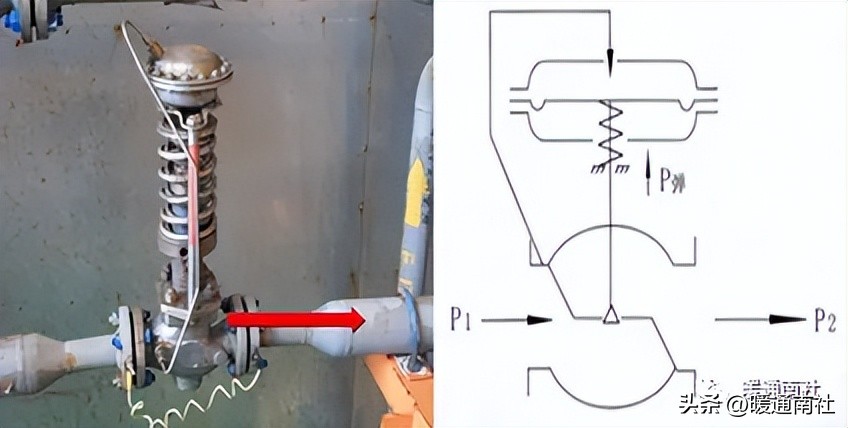

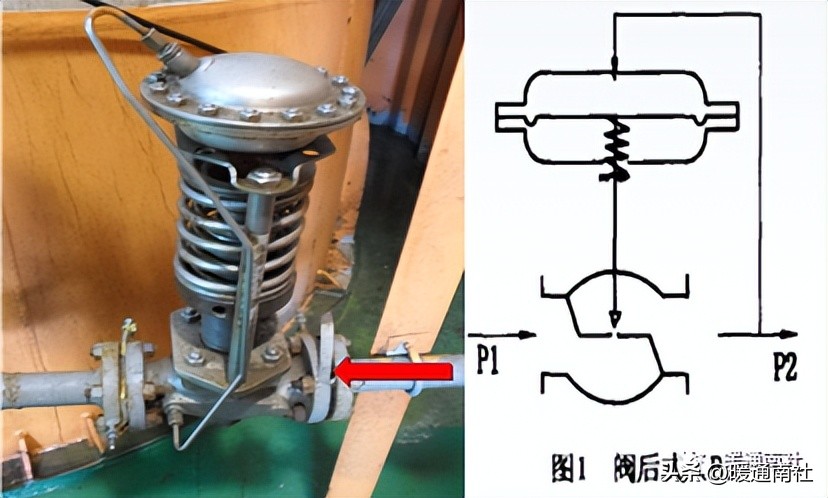

调节类:调节介质的压力和流量如减压阀、调压阀、节流阀。

当介质压力超出既定标准时,该装置用于释放过剩的介质,以此确保管道系统与设备的安全运行。

对介质的分配涉及调整介质流动方向、进行介质分配,此类设备包括三通旋塞、分配阀、滑阀等。

按动力能源分类:

气动系统以压缩空气为动力源,结构设计简洁,能产生较强的推力,维护起来也相对便捷,成本较低,且具有防火防爆的特性。

电动:能源取用方便,信号传递迅速,但结构复杂、防爆性能差。

液动:液动控制阀推力最大云开·全站体育app登录,但较笨重,现已很少使用。

常用的气动调节阀又分为:气动薄膜式与气动活塞式。

常见的调节机构一般分为九个大类:

(1)单座调节阀;

(2)双座调节阀;

(3)套筒调节阀;

(4)角形调节阀;

(5)三通调节阀;

(6)隔膜阀;

(7)蝶阀;

(8)球阀;

(9)偏心旋转阀。

前6种为直行程,后三种为角行程。

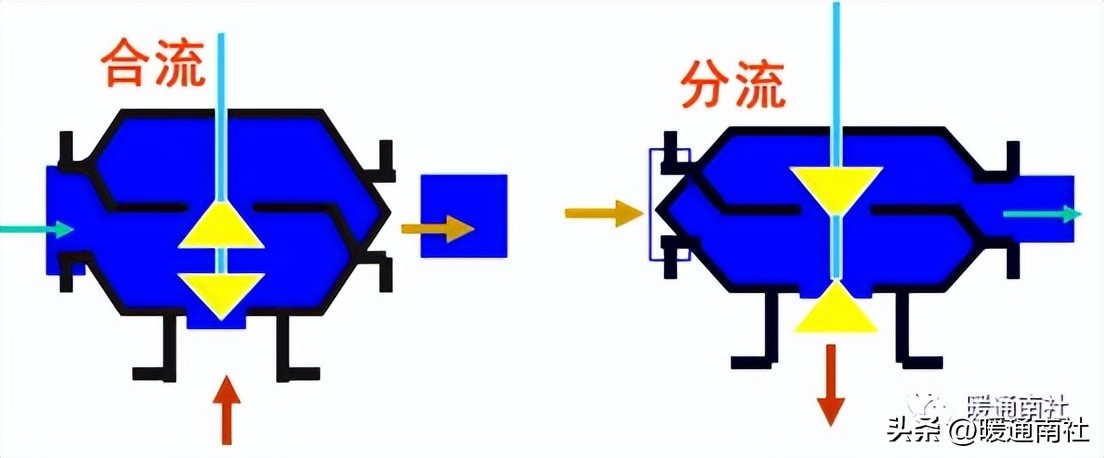

三通控制阀具备三个进出口,并与工艺管道紧密相连。该阀门的流通模式分为合流与分流两种,合流型将两种介质合并为一条路径,而分流型则将一种介质分成两条路径,具体可参照图示。三通控制阀能够替代两个直通阀,广泛应用于配比控制和旁路控制领域。

隔膜控制阀的设计独特,其阀体和隔膜均采用了耐腐蚀材料,以替代传统的阀芯阀座组件。这种控制阀通过隔膜的移动来实现控制功能,具体结构如图所示。其结构设计简洁,流路阻力较低,且流量系数相较于同口径的其他阀门更大。由于介质与外界通过隔膜进行隔离,因此无需使用填料,从而避免了介质的泄漏,确保了隔膜控制阀的零泄漏量。隔膜控制阀具备出色的耐腐蚀特性,能够应对强酸、强碱以及极具腐蚀性的介质进行控制。同时,它也适用于处理高黏度以及含有悬浮颗粒的介质。

蝶阀分为弹性密封和金属密封两种类型。弹性密封的阀门中,密封圈能够被嵌入阀体内部,或者附着在蝶板的边缘。通常情况下,金属密封的阀门使用寿命较长,然而,其实现完全密封的难度较大。金属密封适用于较高工作温度的环境,而弹性密封则受到温度条件的限制。

球阀仅需旋转九十度即可实现严密关闭,所需转动力矩极小。其阀体内腔设计均匀,为介质提供了阻力极低、畅通无阻的流道。球阀非常适合直接用于开关操作,同时亦能胜任节流和调节流量的功能。球阀的显著特性在于其结构紧凑,操作简便kaiyun全站网页版登录,维护轻松,不仅适用于水、溶剂、酸和天然气等常见工作介质,还能应对氧气、过氧化氢、甲烷、乙烯、树脂等恶劣工作条件。球阀的阀体设计可以是单一的,也可以是组合型的。

偏心旋转阀通过柔臂的弹性变形,使阀芯球冠表面与阀座密封面紧密贴合开yun体育app官网网页登录入口,从而实现阀门的关闭并确保其密封性可靠。在开启的瞬间,阀门不受摩擦力的干扰,具备优良的调节性能,其流量特性接近线性。正因为如此,这种阀门广泛用于调节阀和耐磨损、耐冲刷的阀门,适用于含有固体颗粒的介质以及中高温、中高压的工作环境。

气动薄膜式机构输出的特性呈现比例关系,意味着输出位移与输入的气压信号直接对应。当气压信号施加于薄膜气室,薄膜上便生成了推力,推动推杆移动并压缩弹簧。当弹簧的反作用力与薄膜上因信号而产生的力达到平衡,推杆便会保持在新的稳定位置。信号压力越强,推杆的位移量也随之增大,推杆的移动距离即为执行机构的直线位移,通常称作行程。

活塞式执行机构通过活塞的移动来响应气缸两侧的压力差,该机构能够在气缸两侧接收一个恒定信号和一个可变信号,或者同时接收两个可变信号。相较于薄膜执行机构,活塞执行机构具有更长的额定行程(可达400毫米),并且输出力更强。因此,它非常适合与那些需要大口径和高压差调节的机构配合使用。

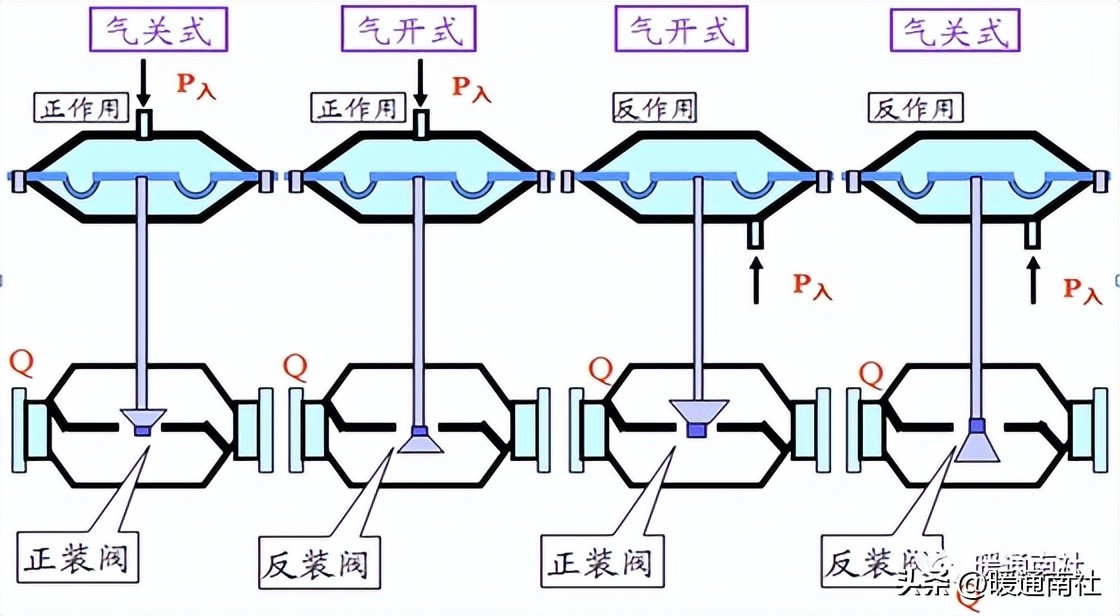

阀门的“气开”与“气关”。

气开阀:信号压力增加,流量增加(FC)

pc↑→ f↑ (“有气则开”)

气关阀:信号压力增加,流量减小(FO)

pc↑→ f↓ (“有气则关”)

无气源( pc = 0 )时,气开阀全关,气关阀全开。

“气开”与“气关”的选择原则:

基本原则:

(1)工艺生产安全

(2)介质的特性

(3)保证产品质量,经济损失最小。

当没有气源供应的情况下,若期望阀门完全关闭,那么适宜选用开启气阀;反之,若期望阀门完全开启,则应选择关闭气阀。

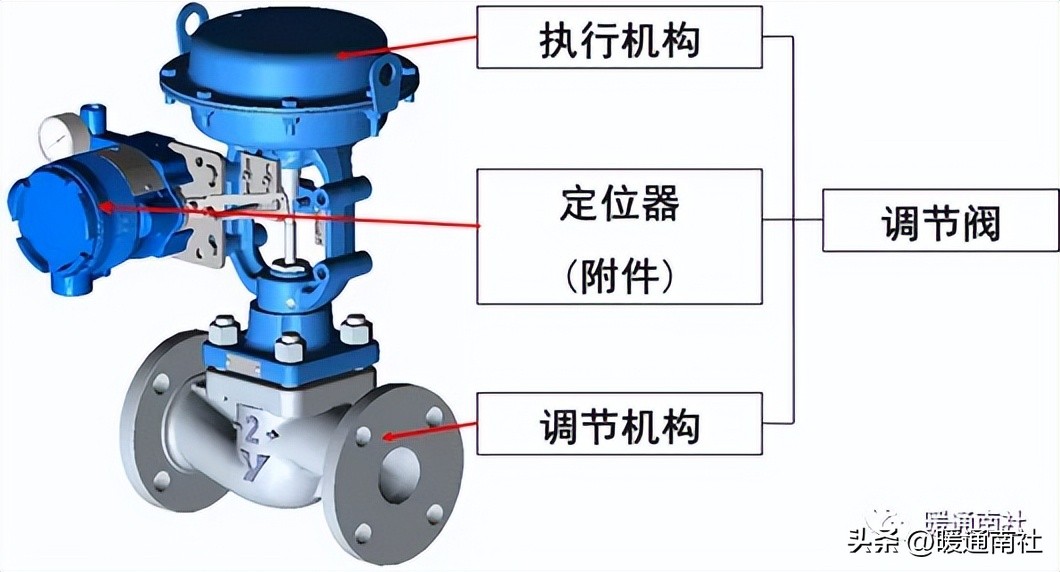

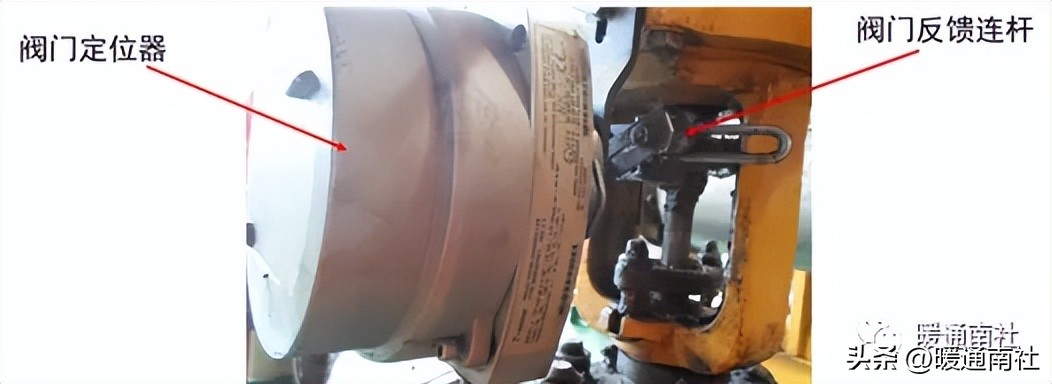

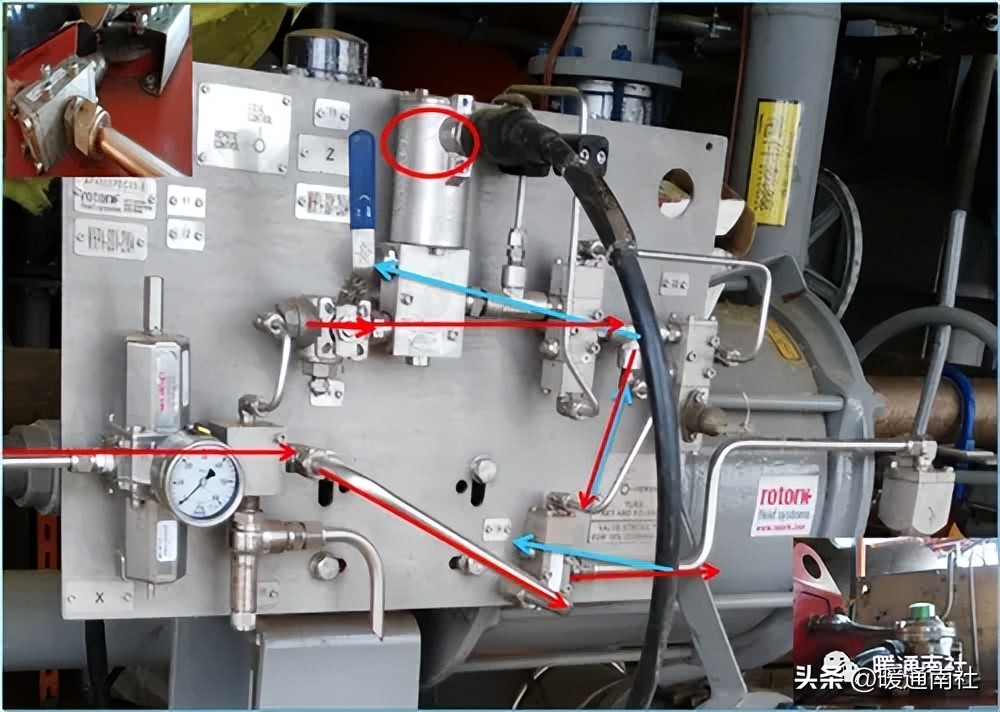

阀门定位器:

阀门定位器作为调节阀的关键辅助部件,通过反馈机制提升定位的精确度与阀门的灵敏度。此外,它具备较强的输出能力,有效克服阀杆的摩擦以及介质的不平衡力等因素,确保阀门开度精准无误。

阀门定位器在运作中,首先接收来自DCS的4-20 mA电流信号或电/气转换器的气信号,进而输出一个气信号;该信号用于操控气动执行器。执行器动作后,会将阀杆的位移信息反馈至阀门定位器的信号输入端。这样,定位器与执行器共同构成一个闭环系统。其核心功能包括:消除执行器薄膜与弹簧的不稳定性以及可动部件的摩擦影响,提升调节阀的精确度和可靠性,确保精准定位;增加执行器的输出功率,降低系统传递的滞后,加速阀杆的移动速度;以及改变调节阀的流量特性。

调节阀的维护:

定位器、减压阀定期排污(油、水);

反馈杆是否松动与脱落;

各压力表是否存在损坏情况,以及气源压力是否与调节阀铭牌上标注的额定值相吻合。

调节阀膜头是否漏气,气源管是否破裂、漏气;

调节阀的填料是否有泄漏;

调节阀的上阀盖与阀体接触面是否泄漏;

检查定位器的进线口是否严密封闭,同时观察各个螺栓连接部件是否存在锈迹,并评估是否需要进行防腐处理。

请检查调节阀的手轮是否已调至自动模式,若未在自动模式,则需确认是否为限位状态。

保持调节阀的整体卫生清洁。

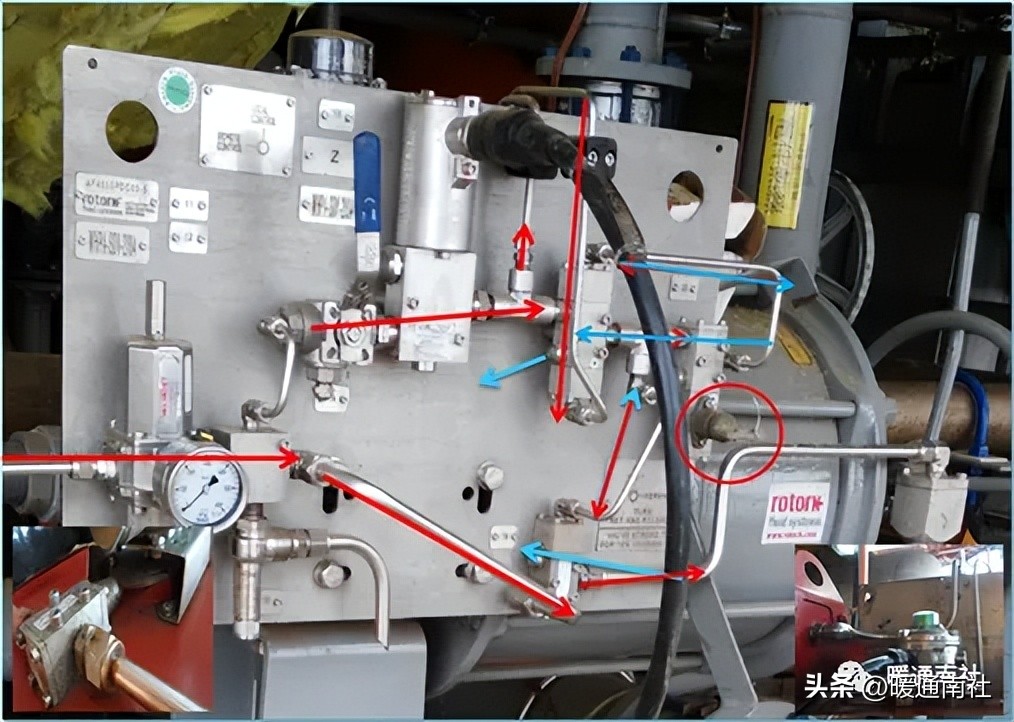

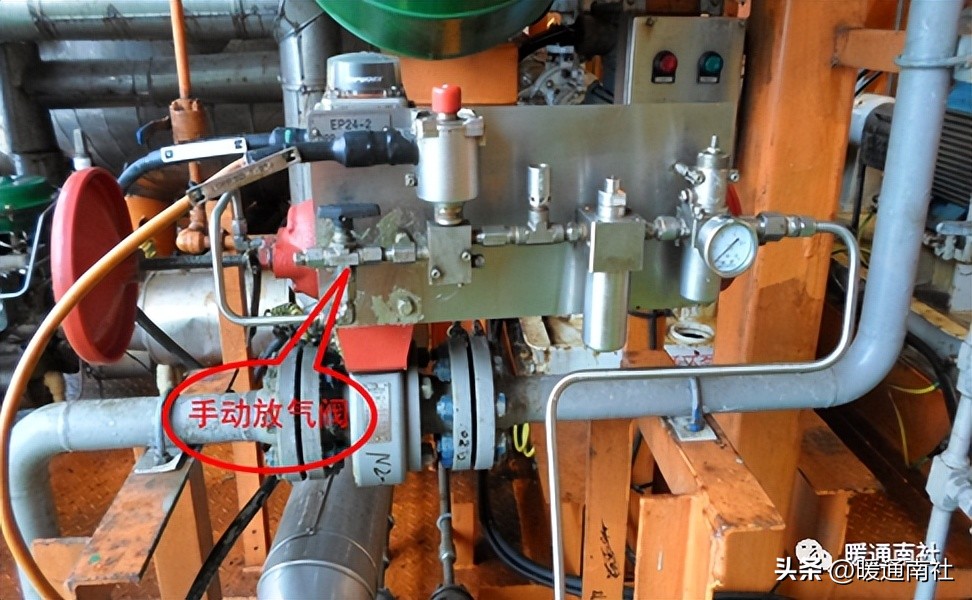

SDV阀(关断阀):

在常规操作中,紧急切断阀的气路电磁阀接收到中控系统的信号后开始通电并动作,此时仪表气路得以畅通,气源得以流入紧急切断阀的气缸。在气源的推动下,执行机构启动,使阀体转动并开启。一旦出现异常情况,电磁阀会因中控系统的控制信号断电而关闭,从而切断气源回路。与此同时,紧急切断阀气缸内的仪表气也会随之泄出,在弹簧的反作用力作用下,执行机构推动阀体转动并关闭。

SDV阀(电磁阀失电):

SDV阀(非全关测试):