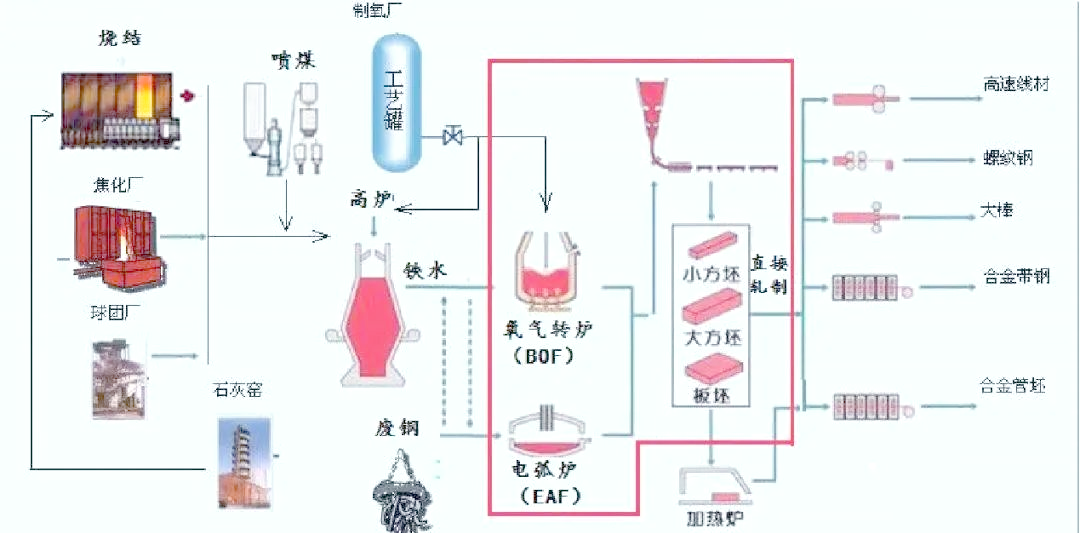

现代钢铁厂炼钢工艺流程概览

钢铁生产中的核心环节为炼钢,这一过程涉及从原料准备至成品钢材出炉的诸多步骤。借助高效且细致的工艺管理,钢铁企业得以产出品质恒定、性能卓越的钢材,以适应不同工业领域的使用需求。下面,我们将对现代钢铁厂炼钢工艺的具体流程和主要设备进行详细分析。

炼钢的定义

通过氧化反应,清除生铁与废钢中的杂质,并适量添加合金成分,从而制得兼具高强度、良好韧性或特定性能的钢材。这一生产步骤被称作“炼钢”工艺。

在铁碳相图中,含有碳量不超过0%的铁碳合金占据着关键地位。在高温环境中,该合金呈现出奥氏体形态,并展现出卓越的热加工特性。然而,在常温条件下,它主要以珠光体形态存在。

炼钢的必要性

生铁含有较高的碳分和其他杂质,这使得它在实际生产中的应用受限。然而,通过炼钢工艺,我们可以有效去除这些杂质,并且可以添加适量的合金成分,最终生产出性能更为卓越的钢材。

钢材中融合了多种成分,其中碳、锰、硫、磷和硅这五大成分是不可或缺的。除此之外,还可能含有钒、铬、镍、钛和铜等其他元素,这些元素的含量会因钢种的不同而有所差异。这些元素之所以存在,一方面是由于生产工艺的限制kaiyun.ccm,另一方面是原料中残留的成分,以及为了提升钢材性能的需要。

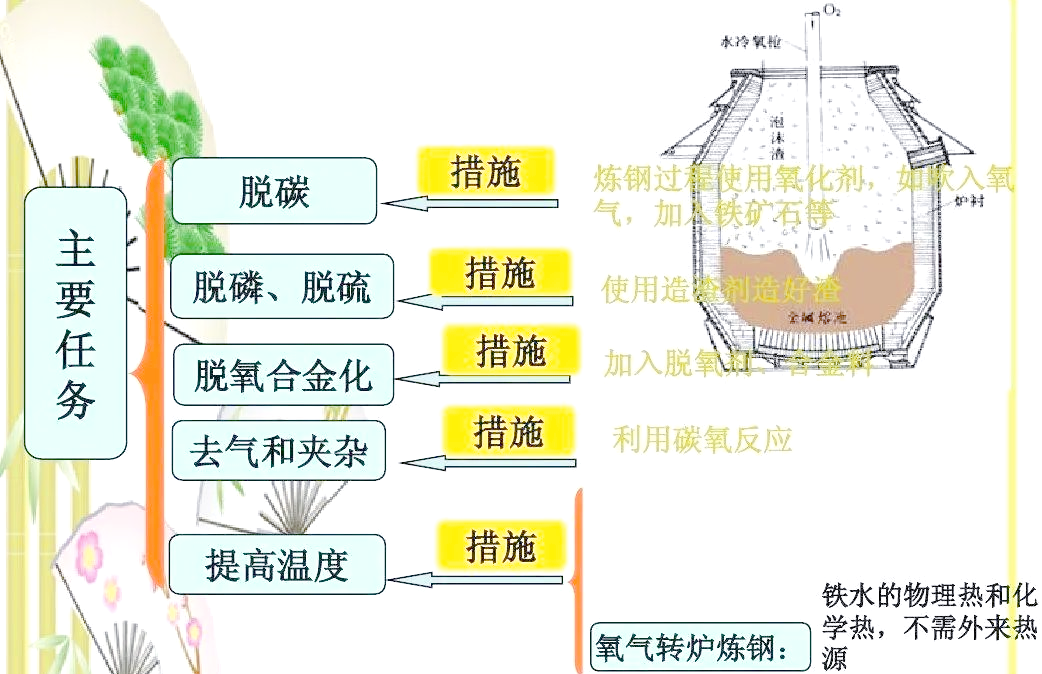

炼钢的主要任务

将铁水与废钢等原材料经过炼制,制成符合特定化学成分标准的钢材,同时保证其物理化学性质以及力学性能达标。这一过程可归纳为“四脱、两去、两调整”的原则。具体而言,“四脱”包括脱碳、脱硫、脱磷和脱氧;“两去”是指去除钢液中的有害气体和杂质;“两调整”则是对钢液的温度和合金成分进行必要的调整。

炼钢的主要设备

涵盖铁水预处理设施。该环节对铁水进行脱硫和扒渣的精细操作,旨在为转炉炼钢和精炼工序提供高质量铁水。同时,它还承担着调节高炉与转炉供需平衡的关键任务。在此过程中,铁水在混铁炉中得到妥善保管,并确保成分均匀混合及温度均衡控制。

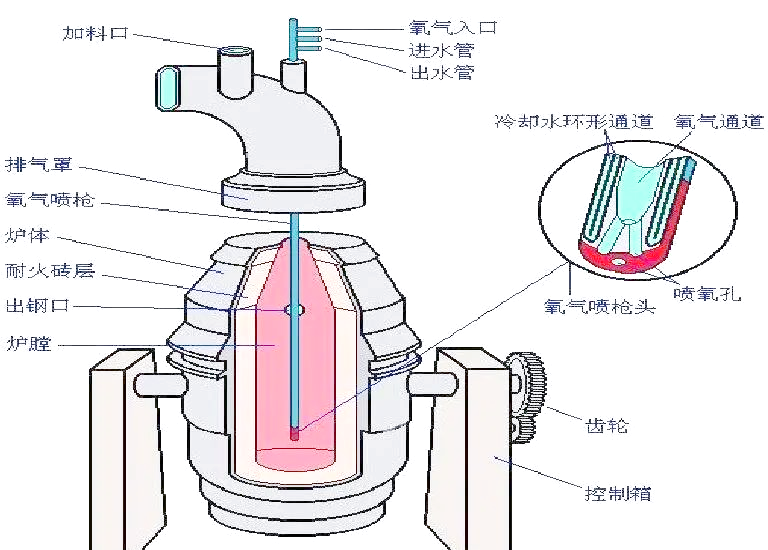

转炉

转炉在现代钢铁生产领域扮演着至关重要的角色,全球众多钢铁生产企业普遍采用转炉技术来冶炼钢水。尽管在某些特定流程或特殊钢材的生产过程中,可能会选择电弧炉等设备,但转炉依然占据着主导地位。

转炉生产过程中,铁水是主要原料,废钢也被加入其中。通过向铁水内部吹入氧气,杂质和碳元素得以氧化。这种高压氧气的吹入不仅促进了铁水的流动,还帮助夹杂物的上浮和铁水的脱碳。一般来说,高炉铁水的碳含量大约为4%,而转炉工艺则是降低这一含量的关键步骤。

精炼炉

精炼炉开yun体育app官网网页登录入口,通常是指炉外精炼装置,此类设备在过去的30年间已经衍生出超过30种不同的型号。其核心任务在于提高钢水的质量,扩大产品的种类,对冶金流程进行优化,同时显著提升生产效率。

现代主流的精炼设备主要有LF和RH精炼炉两种。RH精炼炉的主要功能是去除钢水中的有害气体和杂质,并实现深度脱碳;与此同时,LF炉则具备升温、脱硫、脱氧以及合金化等多种功能。

接下来,我们探讨连铸环节。

连铸工艺涉及将钢水连续不断地输送到连铸机中,进而铸造成钢坯,之后这些钢坯会被送至轧钢生产线,通过轧制过程,最终制成符合要求的钢材。

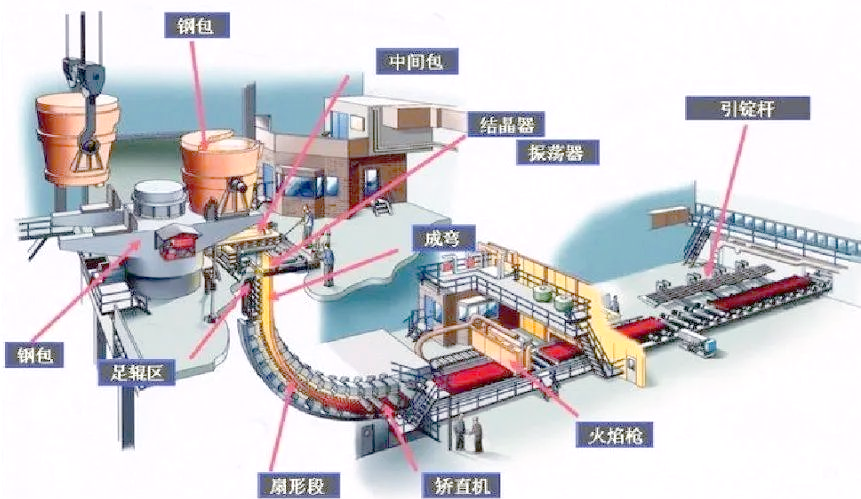

连铸工序示意图

在连铸阶段,钢水持续不断地流经连铸机,转化为钢坯,这一步骤为后续的轧制流程提供了必需的原料。接着,这些钢坯将被送至轧钢生产线,经过一系列的轧制步骤,最终制成符合规格和性能标准的钢材。

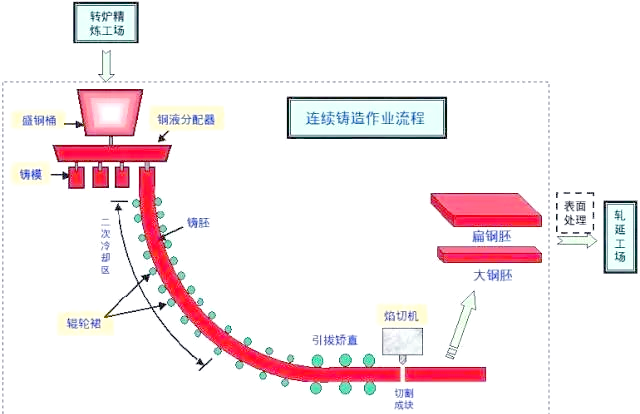

连铸机主体设备结构图

连铸机作为连铸流程中的核心设备,主要由结晶器、二次冷却区、拉坯矫直系统以及切割设备等关键部分构成。这些部分相互配合,共同保障了钢水能够高效且连续地转化为钢坯,为后续的轧制环节提供了稳定且可靠的原料。

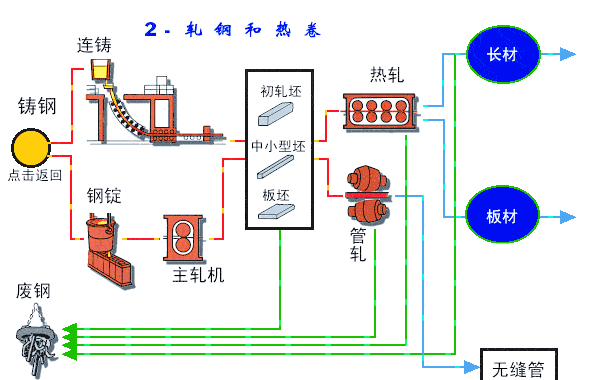

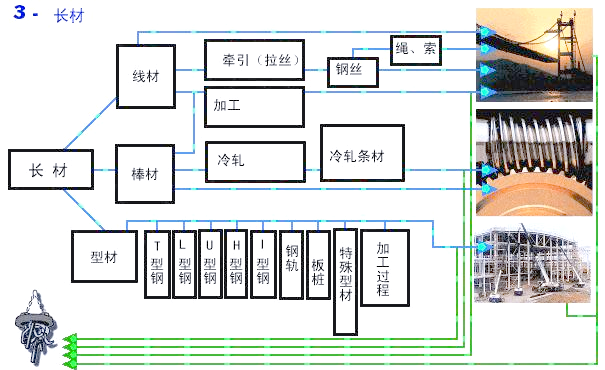

钢铁生产工艺流程—轧钢

在钢铁制造环节,由连铸机铸就的钢锭必须经历轧钢步骤,以便进一步加工成符合要求的钢材。在这一步骤中,轧钢设备扮演着至关重要的角色,它通过持续的轧制操作,将钢锭改变成所需的钢材形态与尺寸,从而满足不同工业领域的使用需求。

连铸生产流程

在钢铁生产流程中,连铸环节扮演着至关重要的角色。借助连铸机的快速操作,钢水得以铸造成钢坯,这一步骤为后续的轧钢步骤打下了坚实的基础。该流程的顺畅与否,直接关系到钢铁生产的整体效率以及产品的质量。

连铸生产流程详解

连铸是钢铁生产流程中的一个核心步骤,其核心目的是将钢水高效地转化为钢锭。在这一过程中,经过前期处理的钢水被倒入盛钢桶中,随后由转台将其运送至连铸机。借助钢水分配器的精确调控,钢水被均匀地注入到形状特定的铸模中。随着冷却和凝固的逐步进行,铸模内部逐渐形成了外层的凝固壳和内层的钢水铸胚。接着,这些铸胚被送入弯曲的铸道,经历第二次冷却过程后彻底固化。随后,经过矫正步骤,铸胚依照订单上的尺寸要求被切割,最终变成了方块状的大钢胚或是平板状的扁钢胚。在需要的情况下,这些半成品会进行钢胚表面的处理,以提升其性能,然后被运往轧钢厂继续进行轧制加工。

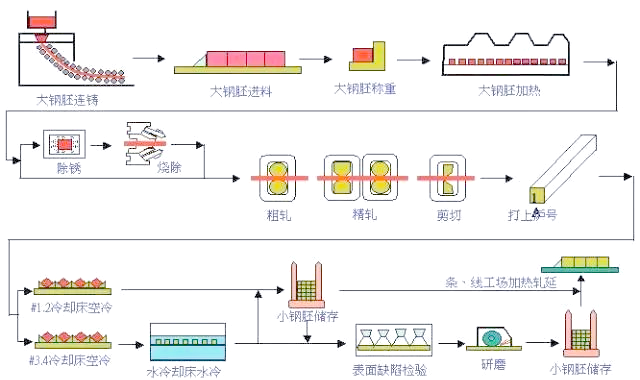

小钢胚生产流程

连铸机生产出的粗钢坯,经过精细的加工流程,最终被轧制成截面尺寸为118毫米乘以118毫米的细钢坯。在这些细钢坯中,有六成将接受严格的质量检测和打磨,以消除其表面的所有瑕疵。接着,这些经过改良的钢坯将被运送到条材和线材工厂,经过轧制等工序,最终制成条钢、盘条以及直条钢等多种高品质产品。

接下来,我们将探讨热轧钢材的生产流程。

热轧钢材生产流程

在轧钢工序中,或者是在此之前,必须对材料实施加热处理,通常温度需超过再结晶点,随后再进行轧制操作。这种方法的热轧工艺,为钢材带来了诸多优异的特性,诸如高强度、良好的韧性、便于加工成型以及卓越的焊接性能。因此,热轧钢材在船舶制造、汽车工业、桥梁建设、建筑领域、机械设备以及压力容器等众多制造行业中,都得到了广泛的使用。接下来,我们将深入了解钢铁生产工艺流程中的长材生产环节。

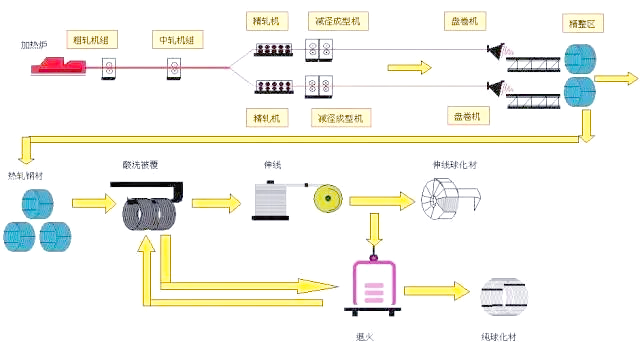

线材生产流程

钢铁生产的关键步骤之一是线材制造。这一过程包括对原料进行加热、轧制,以及随后的冷却和收线等环节。通过这一系列工艺,能够生产出符合标准的线材产品。这些线材广泛应用于建筑、制造业以及基础设施等领域。下面,我们将对线材生产的各个环节及关键点进行深入分析。

线材生产流程详解

线材生产的第一步是云开·全站体育app登录,将小钢胚送入加热炉进行充分加热。加热完成后,钢胚将依次通过粗轧、中轧、精轧和减径成型机的连续轧制过程,逐步塑形。轧制作业结束后,线材会被送入盘卷机进行盘卷成型。接着,通过冷却输送带进行冷却和输送。最终,这些线材将进入精整区,接受细致的精整作业。针对某些需要进一步加工的线材,它们将经历酸洗涂层、拉伸处理以及退火等工序,从而确保最终产品的质量与性能符合既定标准。

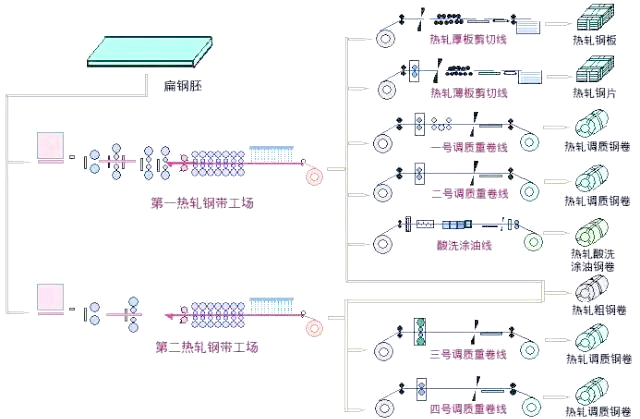

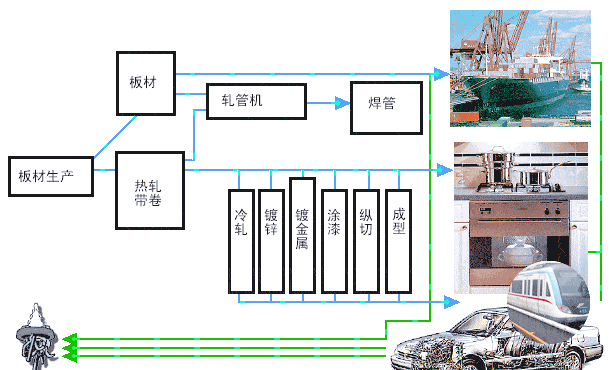

钢板生产工艺流程

扁钢胚首先被送入加热炉,进行充分加热至1200°C,随后进入轧延机进行轧延处理,以改变其形状。轧延后的钢板再通过冷却设备快速冷却,以获得所需的硬度。最后,在整平工序中,钢板被调整至规定的尺寸。最终,利用剪切或焰切技术,对已经平整的钢板进行切割,制得所需特定长度的最终产品。