1前言

汽油机连杆是至关重要的5C部件之一,它需承受拉压和弯曲复合载荷,其承载情况变化极大,因此在设计时必须确保其具备充分的刚性和强度。该组件的主要结构由以下部分构成:连杆本体,亦称作杆身;连杆盖;连杆螺栓;大头轴瓦。部分连杆还包含小头衬套和定位销。连杆螺栓存在两种不同的结构设计kaiyun全站网页版登录,如图1所示。左图所示的螺栓通过杆身肩部的螺纹孔进行固定,而另一端则通过螺母进行紧固;值得注意的是,连杆螺栓孔内部并没有内螺纹。与之相对,右图中的螺栓则是从连杆盖侧的螺栓孔进入,而杆身的螺栓孔则具备内螺纹。这两种结构形式之间最显著的差异在于杆身肩部的几何形状,其中,左图形式的螺栓刚度相对较弱,这一区域也是导致疲劳失效的关键部位之一。

本文将针对这两种不同形式连杆的强度及优化进行对比。

2分析过程

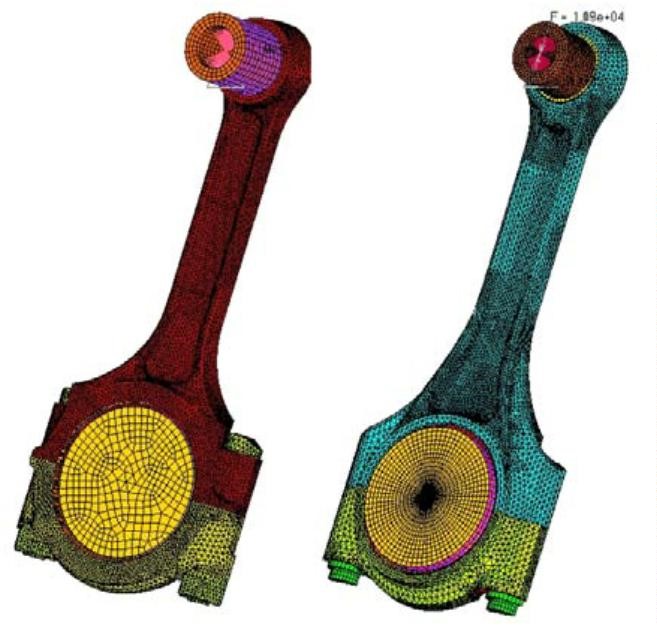

由于连杆结构的对称特性,在有限元建模过程中,通常仅采用一半的模型来减少求解的规模,从而有效缩短计算所需的时间。在网格划分阶段,连杆本体、连杆罩以及螺栓部分采用C3D10M单元,而轴瓦、活塞销和曲柄销则分别使用C3D8I或C3D6单元。接触对象包括:连杆本体与连杆盖、螺栓顶端与连杆本体、螺母与连杆盖(对于第二种类型的螺栓,则为螺栓顶端与连杆盖)、轴瓦与连杆、上瓦与下瓦、曲柄销与轴瓦、活塞销与连杆小头(或衬套)等。螺栓的预紧力依据最小螺栓轴向力确定,在相应接触点处,根据需要设置适当的过盈量或间隙。有限元分析模型如图2所示。

2.1边界条件&载荷步

连杆所承受的负荷主要源于燃气爆发产生的压力以及惯性力的作用,其中,进气冲程初期,即上止点附近,所承受的最大拉伸负荷尤为显著云开·全站体育app登录,该负荷数值等于活塞组件及其上方计算断面部分连杆质量产生的往复惯性力。

[1]

P'(mm)(1λ)rω

t=++2

其中,mp为活塞组件质量,ms

为计算断面以上的连杆质量。

膨胀冲程初期,上止点附近的最大压缩载荷显现,该数值等同于爆发压力与之前所述惯性力之间的差值。

性力。

P'=−'

cPP

zt

此外,该连杆部件乃一细长杆状结构,在受到压缩力作用时,会在平面内产生弯曲变形;加之连杆摆动时的角加速度以及转动惯量所引发的惯性力矩开yun体育app官网网页登录入口,这些因素共同作用于连杆,使其承受弯曲应力。然而,在众多分析研究中,往往忽略了弯曲效应的影响,且将最大压缩载荷设定在曲轴转角为0度时,而将最大拉伸载荷设定在曲轴转角为360度时。

本文对连杆进行的分析同样采用了此种处理手段,并且考虑了螺栓的预紧力,涉及的计算载荷步骤包括:

1)、step1螺栓预紧力及轴瓦过盈及间隙加载工况

2)、step2最大扭矩点最大压缩载荷工况

3)、step3额定转速点最大压缩载荷工况

4)、step4零负荷工况

5)、step5最大扭矩点最大拉伸载荷工况

6)、step6额定转速点最大拉伸载荷工况

在此次分析中,step2与step5形成一对疲劳分析组合,而step3与step6则构成了另一对疲劳分析组合。

2.2计算结果

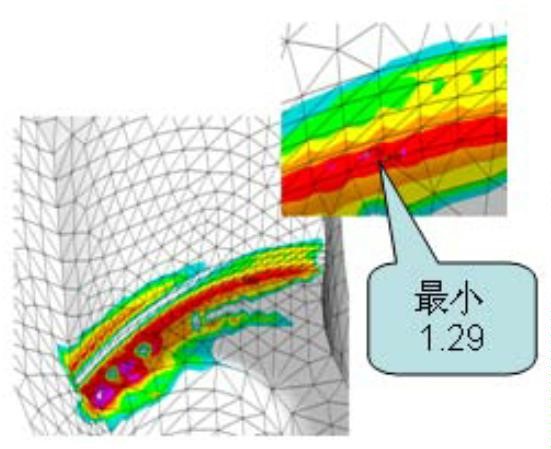

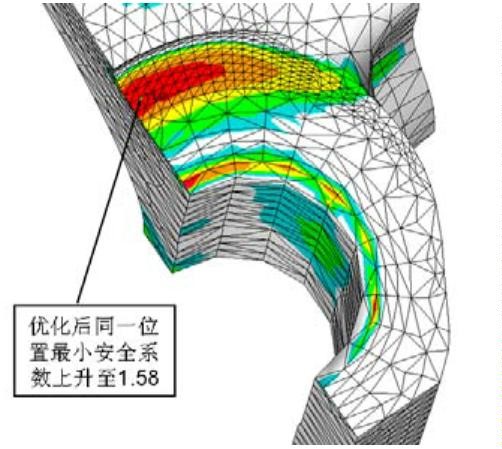

通过观察图3和图4的疲劳分析数据,我们可以发现连杆1在连杆体肩部的圆弧过渡区域容易出现应力集中现象。

集中力量之处,其安全性相对较低;至于连杆2,问题则出现在连杆盖的圆角过渡带。这两个部位的最大特点是……

小安全系数分别为1.29和1.32,低于1.5的设计要求。

图3展示的连杆体肩部圆角安全系数,图4则呈现了连杆盖圆角的安全系数。

3优化及效果

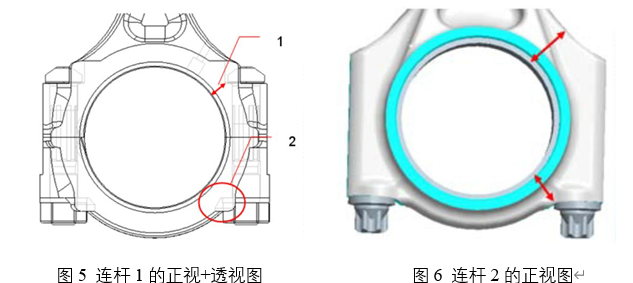

对于两种结构各异的连杆,我们首先对其结构特性进行了深入分析。在连杆1中,肩部圆角区域的安全系数较低,这主要是因为从圆角到大头孔的距离较短,导致该区域的抗变形模量较低,如图5所示。相比之下,连杆盖圆角的安全系数较高,这得益于连杆盖部位的设计,其中有一个凸起结构,能够有效提升该位置的刚度。连杆2的情况来看,其肩部过渡设计得当,肩部至大头孔的间距显示出该连杆在此位置具备足够的抗弯强度。然而,由于连杆盖螺帽贴合面的圆角区域存在应力集中现象,并且缺乏像连杆1那样的加强凸台,导致其安全系数相对较低。

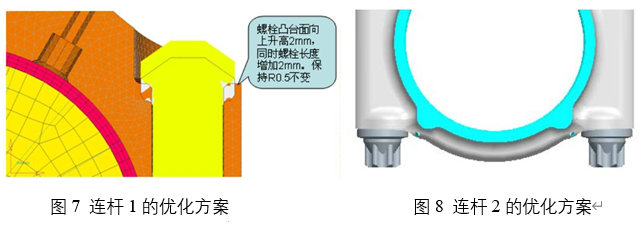

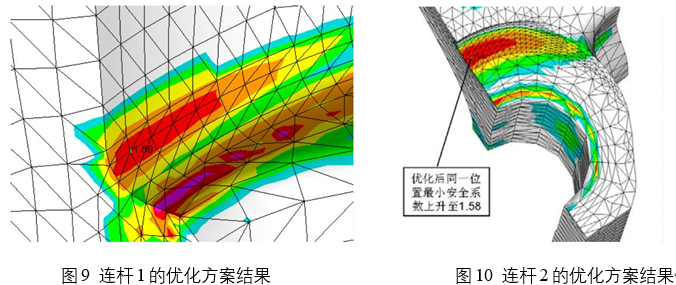

根据两个连杆的独特属性,我们制定了相应的改进计划,具体可参考图7和图8。对于连杆1的改进,主要是调整了连杆体的加工深度,然而,由于螺栓长度的调整,必须重新进行采购和生产。至于连杆2,增加连杆盖上的凸台要求对模具进行相应的调整,但若在设计的初始阶段进行,则可以避免模具的损耗和浪费。两连杆的最低安全系数均达到了设计规范之上,具体来看,连杆1的肩部圆角安全系数从1.29提升到了1.69,连杆2的杆盖圆角安全系数也从1.32上升到了1.58,详见图9和图10。

4结论

连杆1的设计涉及多个应力集中区域,包括杆身、连杆体肩部以及杆盖等部分。其中,肩部区域因下沉面因素,常常成为最易发生失效的部位,所以在设计阶段必须给予特别的关注。

连杆2的设计形式已成为市场上的主流趋势,而在众多产品中,杆盖的凸台结构也相当普遍。这种设计显著增强了杆盖圆角部分的安全性。

(3)应用ABAQUS进行连杆强度分析已越来越成为主流。

近期,我们将为宁波吉利罗佑发动机零部件有限公司提供《发动机连杆强度与疲劳分析》项目、《商用车车架强度与疲劳仿真》项目以及《乘用车车身强度与疲劳分析》项目的指导培训。