石油化工产品中催化剂特点及应用

石化催化剂

催化剂工业领域的重要产品之一,它在石油化工产品的化学加工环节中扮演着关键角色。这类催化剂种类丰富,依据其催化功能的不同,可以分为氧化型、加氢型、脱氢型、氢甲酰化型、聚合型、水合型、脱水型、烷基化型、异构化型和歧化型等,其中前五种在应用中占据较大比例。今日,小七将携手各位,共同探讨这些催化剂的独特性质和它们的具体应用,以供大家参考之用。

氧化催化剂

石油化工领域在制造含氧产品时,绝大多数采用的是选择性氧化工艺。在这些产品中,选择性氧化产物占据了有机化工产品总量的八成。对于所使用的催化剂,首要条件便是具备高度的催化选择性。根据不同的反应介质,选择性氧化催化剂主要分为气固相氧化催化剂和液相氧化催化剂两大类。

以乙二醇生产为案例,其生产成本中,氧气与乙烯的消耗成本占据了85%至90%的比重,而这种消耗量的高低主要受到催化剂选择性的影响。因此,在乙二醇生产装置的核心竞争中,催化剂的选择至关重要。具有高选择性的催化剂不仅能显著降低乙烯、氧气等原料的单位成本,还能减少副产品和杂质的产生,从而提升乙二醇与环氧乙烷产品的质量。

气固相氧化催化剂

气固相氧化催化剂是由碳化硅载体或α-氧化铝以及钒钛系氧化物活性成分构成的,它主要可以被划分为以下五个类别:

乙烯氧化过程中使用的银基催化剂,其载体为碳化硅或α-氧化铝,并辅以少量氧化钡作为助催化剂。通过持续优化催化剂性能和工艺参数,乙烯的重量收率已经突破100%。

采用钒钛氧化物作为活性成分,并将其喷涂在碳化硅或刚玉表面制备的催化剂,适用于将邻二甲苯氧化生成邻苯二甲酸酐。而以钒钼氧化物为活性成分,涂覆于刚玉表面的催化剂,则用于将苯或丁烷氧化转化为顺丁烯二酸酐。

邻二甲苯氧化制邻苯二甲酸酐反应

此类催化剂的优化方向是向多组分体系拓展,目前已出现包含八个组分的催化剂。同时,载体形态也从球形转变为环形、半圆形等,以增强传热效率。整体趋势是致力于实现高负载、高收率以及产品的高纯度。

醇类物质经过氧化反应可以转化为醛或酮,例如,甲醇在银-浮石(或氧化铝)以及氧化铁-氧化钼等催化剂的作用下,可以被氧化成甲醛。此外,电解银催化剂同样能够催化这一氧化过程。

20世纪60年代,研究者们成功研发了一种新型氨化氧化催化剂,该催化剂以铋-钼-磷系复合氧化物为催化组分,并将其负载于氧化硅载体上。在这种催化剂的作用下,将丙烯、氨和空气混合气体通入其中,即可实现丙烯腈的一步合成。

丙烯腈的合成反应

为了增强筛选效果和提升产率,同时降低对环境的污染,研究人员持续优化该催化剂,其中一些新型催化剂的组成元素数量已达到15种之多。

60年代,研究者们成功研发了氯化铜与氧化铝组成的催化剂。该催化剂在沸腾床反应器中,通过通入乙烯、氯化氢以及空气或氧气,能够生产出二氯乙烷。进一步通过热裂解,二氯乙烷可转化为氯乙烯单体。这种方法对于在电力成本较高但石油化工产业较为发达的地区,推动聚氯乙烯的发展具有显著优势。

液相氧化催化剂

用于将芳烃侧链转化为芳基酸的催化剂之一,包括在醋酸溶液中加入醋酸钴并辅以少量的溴化铵,通过对对二甲苯进行加热处理,通入空气进行氧化反应kaiyun全站网页版登录,从而生产出对苯二甲酸。

采用瓦克法,通过氯化钯含量适中的氯化铜溶液作为催化剂,将烯烃与空气或氧气混合,经过一至两步反应,即可合成所需的乙醛和丙酮等氧化产物。

氯醇法生产环氧丙烷反应

液相氧化催化剂技术对反应装置造成了显著的腐蚀,这一方法目前已逐渐被有机过氧化物技术所替代,唯有在环氧丙烷的制备过程中,仍需采用此技术。

加氢催化剂

这类催化剂不仅应用于产品的制造环节,而且在原料及产品的纯化阶段也得到广泛应用。它们依据加氢反应的程度差异,可被划分为三个不同的类别:

选择性加氢催化剂

在将石油烃裂解得到的乙烯和丙烯作为聚合原料使用之前,必须进行选择加氢处理,这一步骤旨在去除微量的杂质,如炔烃、双烯、一氧化碳、二氧化碳以及氧等,同时确保烯烃本身不受损害。在此过程中,通常使用的催化剂包括钯、铂以及镍、钴、钼等,这些催化剂通常负载于氧化铝载体上。通过精确控制活性物质的用量、载体的选择以及催化剂的制备方法,可以制得具有不同性能特点的选择加氢催化剂。对于裂解汽油的精制过程以及将硝基苯还原成苯胺的操作,同样需要挑选合适的加氢催化剂。

非选择性加氢催化剂

用于深度加氢反应以制备饱和化合物的催化剂,例如,在苯转化为环己烷的过程中使用的镍-氧化铝催化剂,以及在苯酚转化为环己醇、已二腈转化为己二胺等反应中应用的骨架镍催化剂。

氢解催化剂

以亚铬酸铜为催化剂,油脂加氢氢解生产高级醇的过程。

脱氢催化剂

高温脱氢催化技术

铁、氧化铬和氧化钾的混合物能够促使乙苯或者正丁烯在高温环境以及充足的水蒸气条件下,发生脱氢反应,进而转化为苯乙烯或者丁二烯。

低温脱氢催化技术

脱氢过程通常要求在高温、减压或使用大量稀释剂的条件下进行,这导致能量消耗较高。然而,近年来,研究人员成功研发出了一种在较低温度下进行的氧化脱氢催化技术。例如,通过使用铋-钼系金属氧化物催化剂,聚乙烯可以经过氧化脱氢反应制得丁二烯。

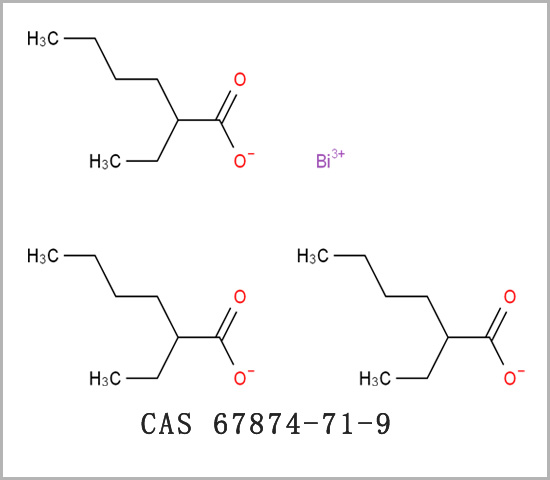

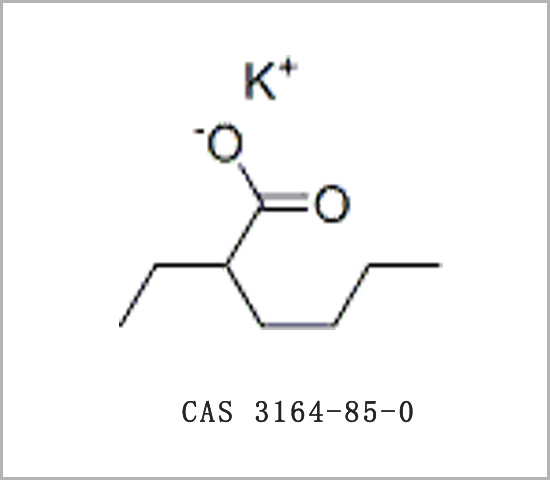

氢甲酰化催化剂

这类催化剂在工业生产领域被较早采用,作为一种络合催化剂。在催化剂的作用下,烯烃与合成气(包括一氧化碳和氢气)发生反应,能够生成比原料多一个碳原子的醛类化合物。例如,通过使用乙烯或丙烯作为原料,并经过氢甲酰化反应(亦称羰基合成),可以制备出丙醛和丁醛。

多种过渡金属的羰基络合物在氢甲酰化反应中都能起到催化效果。然而,在工业生产中,仅钴和铑的羰基络合物被广泛应用。过去,氢甲酰化反应通常以羰基钴络合物作为催化剂,在高温高压的液相条件下进行。不过,近期的研究表明,采用羰基铑膦络合物作为催化剂,不仅将反应压力从原先的20MPa降至5MPa,还提升了正构醛的选择性,同时节约了能源,并降低了生产成本。

目前,我们正致力于探索铑的回收技术,同时也在积极寻找成本较低且易于获取的高效催化剂来替代铑。此外,还在研究负载型络合催化剂,旨在简化分离工艺。

聚合催化剂

聚乙烯主要分为低密度和高密度两种。

齐格勒型催化剂制成的聚乙烯

以往,在生产过程中,第一种方法通常采用高压技术(压力范围在100至300兆帕之间),并使用氧气和有机过氧化物作为催化剂。而第二种方法则更倾向于采用中压或低压技术进行生产,其中中压技术以附着在硅胶上的铬-氧化钼等物质作为催化剂,而低压技术则选用齐格勒型催化剂(以四氯化钛和三乙基铝体系为例),在低温低压条件下进行聚合反应。

近期成功研发了新型高效的催化剂,尽管各生产厂家均拥有各自独特的新型催化剂,但普遍采用以镁化合物作为载体的钛铝催化剂体系,目前其每克钛的产量已能制得数十万克以上的聚乙烯,且由于聚合物中残留的催化剂含量极低,从而省去了聚合物的净化步骤,有效降低了生产成本。除此之外,还成功研发了在低压条件下生产线性低密度聚乙烯的新工艺。

在聚丙烯的生产过程中,研究人员还成功研发了一种负载型钛铝催化剂体系,这种催化剂的效率极高,每克钛元素能够催化生成超过1000公斤的聚丙烯。

水合催化剂

水合反应,即水分子与另一物质分子结合,形成单一分子的化学反应。在这个过程中,水分子通过其氢原子和羟基与物质分子的不饱和键发生加成反应,从而生成新的化合物。在此反应中,具有催化功能的物质被称为水合催化剂。这种合成技术已被广泛应用于有机化工领域。

乙烯水合法制乙醇的反应

工业上乙烯制乙醇用到的催化剂

水合反应是众多有机合成途径中的一环,尽管它是一种关键的生产手段,但目前却仅应用于少数特定产品,例如乙醇和二元醇。

脱水催化剂

脱水过程可以通过加热、催化或与脱水剂相互作用来实现。这一过程实际上是水合反应的反向,通常伴随着热量的吸收,并且通常在高温低压的条件下进行更为有利。值得注意的是,脱水反应大多数情况下都需要催化剂的参与。用于水合反应的酸催化剂,如硫酸、磷酸、三氧化二铝等,同样适用于脱水反应。

醇的脱水过程

(1)乙醇脱水为乙烯的反应

采用硫酸或γ-氧化铝为催化剂。

(2)丁醇脱水为烯烃的反应

不同催化剂,主要产物不同,催化剂具有极高的选择性。

烷基化催化剂

烷基化指的是烷基从一个分子转移到另一个分子的现象,这种过程实际上是在化合物分子中添加烷基(如甲基、乙基等)的一种反应。在工业生产中,烯烃、卤烷、硫酸烷酯等物质常被用作烷基化剂。

在常规的炼油工序中,烷基化装置借助催化剂(磺酸或氢氟酸)的作用,将低分子量的烯烃(主要成分是丙烯和丁烯)与异丁烷进行结合,从而生成烷基化产物(主要由高辛烷值组分和支链烷烃构成)。

烷基化反应可分为热烷基化和催化烷基化两种。

高温条件下热烷基化反应容易引发热分解等副反应,因此工业生产中普遍采用催化烷基化技术。其中,主要的催化烷基化方法包括:

烷烃的烷基化过程kaiyun.ccm,例如,通过使用异丁烯对异丁烷进行烷基化,可以制得高辛烷值的汽油组分。

②芳烃的烷基化,如用乙烯使苯烷基化:

苯与乙烯反应生成乙苯用的无水三氯化铝-氯化氢催化剂

③酚类的烷基化,如用异丁烯使对甲酚烷基化:

硫酸与氢氟酸均表现出显著的酸性,对设备造成了严重的腐蚀。鉴于此,从安全生产及环境保护的角度出发,这两种催化剂并不算是最优选择。目前,对于烷基化催化剂的研究多集中于固体超强酸,然而,这些研究至今尚未实现工业化应用。

异构化催化剂

同分异构体之间发生相互转换的机制或现象开yun体育app官网网页登录入口,指的是在改变化合物的结构时,不对其成分和分子量进行修改的过程。通常情况下,这种变化涉及有机化合物分子中原子或基团的位移,且这一过程往往在催化剂的辅助下进行。

催化剂主要有下列几类:

弗瑞德-克来福特催化剂中,常用的包括三氯化铝与氯化氢的混合物,以及氟化硼与氟化氢的混合物。这类催化剂具有高活性,并且能够在较低的反应温度下进行工作。它们适用于液相中的异构化反应,例如将正丁烷转化为异丁烷,或者对二甲苯进行异构化处理。

采用固态酸作为支撑的贵金属催化剂,例如铂与氧化铝的复合材料、铂与分子筛的复合物,以及钯基催化剂。

-氧化铝等。这类催化剂属于双功能催化剂,其中金属组分起加氢

和脱氢作用,固体酸起异构化作用。

使用此类催化剂时,反应必须在氢气的参与下进行,因此也被称作临氢异构化催化剂,主要应用于气相异构化过程。烷烃、烯烃、芳烃以及环烷烃的异构化反应同样适用。特别是乙苯转化为二甲苯以及环烷烃的异构化,这类催化剂具有独到之处。它的一大优势在于结焦现象较少,使用寿命相对较长。

使用固体酸作为载体的非贵金属催化剂,例如镍-分子筛催化剂,通常在气相异构化反应中需要氢气的参与,然而这类催化剂并不能促使乙苯发生异构化反应生成二甲苯。

ZSM-5分子筛催化剂,其应用领域主要集中于二甲苯的气相及液相异构化过程。

歧化催化剂

通过歧化反应,一种烃可以转化为两种不同的烃,因而歧化在工业中是调节烃供需的关键手段之一。其中,甲苯的歧化反应对于增加二甲苯产量并生成高纯度苯至关重要,而丙烯的歧化则用于生产聚合级乙烯及高纯度的丁烯(尤其是顺式和反式2-丁烯)等三烯烃。

甲苯歧化反应

在将甲苯转化为苯和二甲苯的过程中,通常使用的是硅铝催化剂,而当前研究热点集中在分子筛催化剂领域,尤其是丝光沸石型丝分子筛。