本创新成果聚焦于防水材料的研究领域,特别针对一种适用于卷材的防水粘接剂及其生产技术。

背景技术:

卷材在粘接剂的作用下被牢固地粘贴到混凝土表面,这要求粘接剂不仅需具备优异的润湿和粘接性能以适应卷材,还要确保与混凝土之间有足够的粘合力。丙烯酸酯乳液含有大量的酯基和羧基等极性基团,因而对卷材表面的润湿粘接效果不错,然而,它的内聚力较弱,这使其在混凝土表面的粘接变得较为困难。

醇酸树脂因其合成原料种类繁多且易于获取,合成过程相对简便,同时具备良好的稳定性和施工性能,在建筑领域得到了广泛应用。然而,这种树脂的硬度相对较低,并且含有大量的酯基,这使其耐腐蚀性和耐水性相对较差。鉴于此,有必要研究并开发出适宜的改性技术,以提升醇酸树脂在粘接剂中的应用效果。

聚乙烯醇,作为一种高分子材料,其水溶性、无毒无害以及原料易得等特性使其在胶粘剂生产领域得到了广泛的运用。然而,它也面临着耐水性不佳、塑性不足等问题。目前,提升粘接剂阻燃性能的主要手段是在其生产过程中后添加阻燃剂,但这种方法往往因为阻燃剂与粘接剂相容性不佳而导致阻燃剂析出,进而影响粘接剂的粘接效果。因此需要开发出合适的粘接剂配方,提高粘接体系的综合性能。

技术实现思路

为应对前述技术难题,本创新提出了一种适用于卷材的防水粘合剂及其生产技术。

2、本发明的目的可以通过以下技术方案实现:

该卷材防水粘接剂由以下成分构成:丙烯酸酯乳液,用量在10至20份之间;改性醇酸树脂,用量在10至15份之间;改性增粘剂,用量在10至20份之间;聚乙烯醇,用量在10至15份之间;分散剂,用量为3至5份;消泡剂,用量为2至4份;紫外吸收剂,用量为1至3份;最后是水,用量在40至50份。

4、所述分散剂为氧化聚乙烯蜡;

5、所述消泡剂为聚氧丙烯酸甘油醚;

6、所述紫外吸收剂为2-羟基-4-正辛氧基二苯甲酮;

7、所述改性醇酸树酯,通过如下步骤制备:

在反应器中将9,10-二氢-9-氧杂-10磷杂菲-10-氧化物与4-氨基二苯甲酮混合,并加入苯与对甲苯磺酸,然后在氮气保护及搅拌的条件下,于110至130摄氏度的温度范围内进行冷凝回流反应,持续12至24小时。反应完成后,将混合物冷却至常温,进行过滤以获得沉淀,接着用甲醇对沉淀进行重结晶处理,并在100摄氏度的温度下干燥12小时,最终获得中间体a。在此过程中,9,10-二氢-9-氧杂-10磷杂菲-10-氧化物、4-氨基二苯甲酮、苯以及对甲苯磺酸的摩尔比为1:1:1至2:0.1。

在步骤a1的反应阶段开yun体育app官网网页登录入口,9,10-二氢-9-氧杂-10磷杂菲-10-氧化物与4-氨基二苯甲酮的酮羰基发生加成反应,从而生成了一个含有磷和氮元素的中间体,该中间体被标记为a。

步骤a2中,将中间体a与环氧丁基三甲氧基硅烷混合后,倒入圆底烧瓶,接着加入二甲基亚砜,在60℃的温度下持续搅拌反应24小时。反应完成后,进行过滤和干燥处理,从而获得中间体b。在此过程中,中间体a、环氧丁基三甲氧基硅烷与二甲基亚砜的摩尔比为0.1:0.12-0.15:80-90毫升。

在步骤a2的反应阶段,中间体a的氨基与环氧丁基三甲氧基硅烷的环氧基发生开环反应,进而进行加成,最终形成了新的中间体b。

步骤a3:将中间体b与纳米二氧化钛一同加入烧瓶,在60至70摄氏度、pH值介于8.0至8.5的条件下,混合搅拌15至20分钟,制得混合物1。随后,将混合物1与醇酸树脂进行1至1.5小时的混合,即可获得改性醇酸树脂。在此过程中,中间体b与纳米二氧化钛的配比为1克比6至8克,而混合物1与醇酸树脂的配比则为1克比25至35克。

在步骤a3的反应阶段,中间体b携带着硅氧烷基等活性基团,这些基团通过化学键合的方式附着在纳米二氧化钛的表面,此举不仅提升了纳米二氧化钛表面的活性,还使得其在醇酸树脂中的分散性更加理想,进而提高了醇酸树脂的硬度、附着力和抗冲击性能;此外,中间体b中蕴含的磷氮元素赋予了改性醇酸树脂类似磷氮系阻燃剂的特性,随着纳米二氧化钛在树脂中的均匀分散,这一特性得到了进一步的强化,增强了改性醇酸树脂的阻燃效果。

14、所述改性增粘剂,通过如下步骤制备:

在步骤b1中,首先将4-乙烯基苯丁胺、碳酸钾以及二甲基亚砜混合于烧瓶中,形成混合液a。接着,将3,5-二叔丁基-4-羟基-苯甲酰氯溶解于二甲基亚砜中,制成混合液b。随后,将混合液b在0℃的冰水浴中缓缓注入混合液a中。待滴加完成后云开·全站体育app登录,将反应体系升温至40℃,保持恒温反应8-10小时。最后,通过减压蒸馏的方法,得到中间体1。在此过程中,3,5-二叔丁基-4-羟基-苯甲酰氯、4-乙烯基苯丁胺、碳酸钾和二甲基亚砜的摩尔比为0.1:0.1:0.01-0.015:100ml。

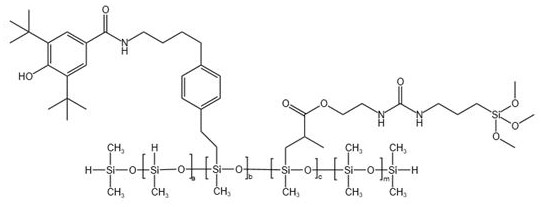

在步骤b1的反应阶段,4-乙烯基苯丁胺与3,5-二叔丁基-4-羟基苯甲酰氯发生反应,从而产生了酰胺化产物的中间体1。该中间体1的具体结构,请参照下方的图示。

17、

步骤b2中,首先将3-氨丙基三甲氧基硅烷与甲基丙烯酸异氰基乙酯进行混合,接着加入质量占比20%的氢氧化钠溶液及甲醇,然后在50℃的条件下进行4小时的反应,从而制得中间体2。具体用量比例为:3-氨丙基三甲氧基硅烷为0.1-0.15摩尔,甲基丙烯酸异氰基乙酯为0.1摩尔,氢氧化钠溶液为10-15毫升,甲醇为180-200毫升。

在步骤b2的反应阶段,3-氨丙基三甲氧基硅烷中的氨基基团与甲基丙烯酸异氰基乙酯的异氰酸根基团在碱性环境作用下发生反应,从而形成了中间体2。该中间体2的具体结构,请参照下方所示图示。

20、

在步骤b3中,将含有氢的硅油端侧与铂金催化剂混合后放入烧瓶,启动搅拌并加热至50至60摄氏度;同时,将中间体1溶解于DMF溶剂中,搅拌10至15分钟后形成混合液c,然后将此混合液缓慢滴加至烧瓶中,继续搅拌进行1.5至2小时的反应;接着,将中间体2溶解于乙醇中,同样搅拌10至15分钟制成混合液d,继续将混合液d滴加至烧瓶中,继续搅拌反应1.5至2小时,待反应完成后冷却至室温,即可得到改性增粘剂;在此过程中,端侧含氢硅油、铂金催化剂、中间体1、DMF、中间体2和乙醇的用量比例为10克:0.11克:0.012至0.015摩尔:20至30毫升:0.012至0.015摩尔:30至40毫升。

在步骤b3的反应阶段,端部含有氢的硅油分子中的Si-H基团与中间体1以及中间体2的不饱和双键发生加成反应,从而生成了改性增粘剂。这种改性增粘剂的分子结构中包含了聚硅氧烷链段、聚酰胺骨架、受阻酚基团、硅氧烷单元以及聚脲结构。聚硅氧烷能够显著增强改性增粘剂的热稳定性,受阻酚结构赋予了增粘剂出色的抗氧化能力;硅氧烷结构在水解后生成的硅醇能够与混凝土表面的羟基发生结合,从而牢固地粘附在混凝土表面,大幅提升了增粘剂的粘接性能;而聚脲的加入则增强了增粘剂的耐候性和耐腐蚀性。改性增粘剂的分子结构具体形态如下所示:

23、

本发明所制备的卷材专用防水粘接剂,其成分涵盖丙烯酸酯乳液、经过改性的醇酸树脂、改性的增粘剂以及聚乙烯醇等多种原料。改性醇酸树脂内含有纳米级的二氧化钛颗粒,这不仅增强了其硬度、附着力与抗冲击性能,而且由于结构中加入了磷氮元素,使得该树脂具备了类似磷氮系阻燃剂的优势。随着纳米二氧化钛在醇酸树脂中的均匀分散,其阻燃性能得到显著提升,进而使得粘接剂拥有了优异的阻燃特性。醇酸树脂中的碳碳双键能够与丙烯酸酯乳液进行聚合反应,这一过程不仅增强了丙烯酸酯乳液的内聚力,而且还能有效润湿并粘合卷材,同时也能很好地粘接混凝土kaiyun.ccm,进而显著提升粘接剂的粘合力。此外,改性醇酸树脂所含的活性羟基和氨基还能有效地增塑聚乙烯醇,进而形成一种交联网络结构,这有助于增强卷材粘接剂的耐水性。

该改性增粘剂分子内含有聚硅氧烷链段、聚酰胺结构单元、受阻酚结构片段、硅氧烷结构基团以及聚脲结构成分。聚硅氧烷链展现出了出色的热稳定性,这有助于提升卷材粘接剂的热稳定性;受阻酚结构赋予了增粘剂卓越的抗氧化能力;硅氧烷结构经水解后形成的硅醇能够与混凝土表面的羟基发生结合,从而增强了卷材粘接剂的抗氧化性能和粘附力;而聚脲结构则进一步提高了卷材粘接剂的耐候性和耐腐蚀性能。